Menu

- Domov

- Produkty

- Dizajn plesní v priemysle

- Rýchle prototypovanie

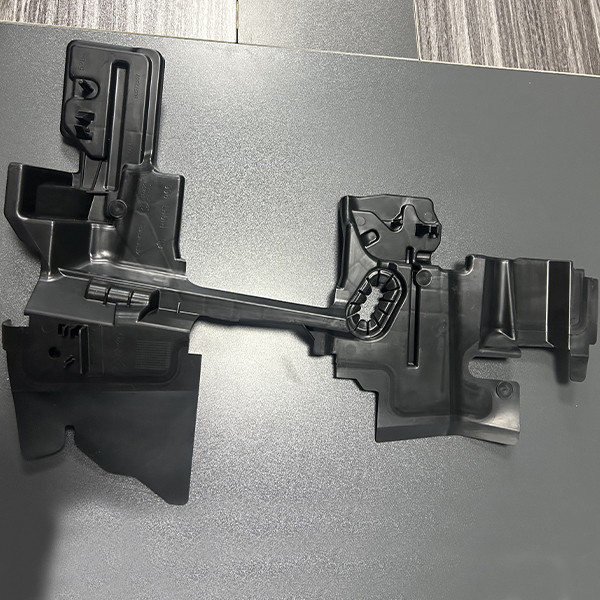

- Výroba foriem

- Vstrekovanie plastov

- Jednotné kontaktné služby

- správy

- SPRÁVY Z PRIEMYSLU

- SPRÁVY SPOLOČNOSTI

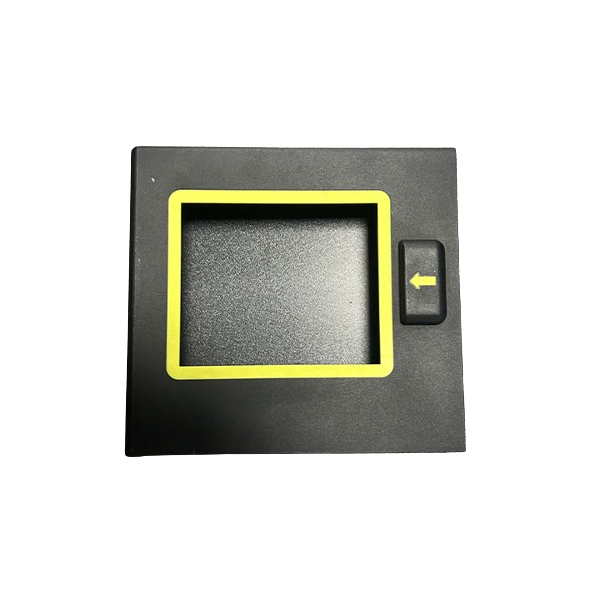

- púzdro

- Factory Show

- Vstrekovanie prototypov

- Továreň s certifikáciou ISO 9001

- Prísna kontrola kvality

- Rôzne vstrekovacie stroje

- Vysokokvalitné nástroje

- Kontaktuj nás

- O nás

- Firemný štýl

- Certifikát

- VIDEO

- Riešenia priemyselnej automatizácie

Search