Analýza celého procesu vývoja presných foriem: kľúčové technologické objavy od návrhu až po hromadnú výrobu

【Úvod】

V kontexte globálnej modernizácie výroby podporuje vývoj foriem ako kľúčový článok priemyselnej výroby rýchlu transformáciu produktov od konceptu až po hromadnú výrobu. Tento článok dôkladne analyzuje päť kľúčových fáz vývoja foriem a odhalí, ako môžu priemyselný dizajn, materiálová veda a presná výroba spolupracovať pri vytváraní efektívnych systémov foriem.

1. Priemyselný dizajn a vývoj: od dopytu na trhu k 3D modelu

Prvý krok vo vývoji foriem začína priemyselným vývojom a dizajnom, ktorý sa zameriava na presné prepojenie medzi funkciami produktu a potrebami výroby:

Analýza dopytu: Určenie parametrov formy na základe špecifikácií produktu, spätnej väzby od používateľov a očakávaného výstupu;

Optimalizácia 3D modelovania: dizajnéri prevádzajú modely produktov do štruktúr, ktoré spĺňajú požiadavky návrhu foriem na vstrekovanie plastov, aby sa zabezpečilo, že je možné implementovať detaily, ako je sklon uvoľnenia formy, hrúbka steny a deliace čiary;

Posúdenie výrobnej schopnosti: Vyváženie estetiky a efektívnosti výroby s cieľom predísť úzkym miestam v neskoršej fáze výroby.

2. Výber materiálu: kľúč k určeniu životnosti a výkonu formy

Pri návrhu nástrojov na vstrekovanie foriem má materiál priamy vplyv na náklady a trvanlivosť:

Bežné materiály: Vysokopevnostná legovaná oceľ (ako napríklad P20, H13) je vhodná na hromadnú výrobu, zatiaľ čo hliníkové formy sa používajú na rýchle overovanie prototypov;

Úvahy o výkone: odolnosť voči vysokým teplotám, chemická odolnosť proti korózii a prispôsobivosť zložitých častí;

Proces tepelného spracovania: zlepšenie tvrdosti kalením, popúšťaním a inými procesmi na zníženie výrobnej deformácie.

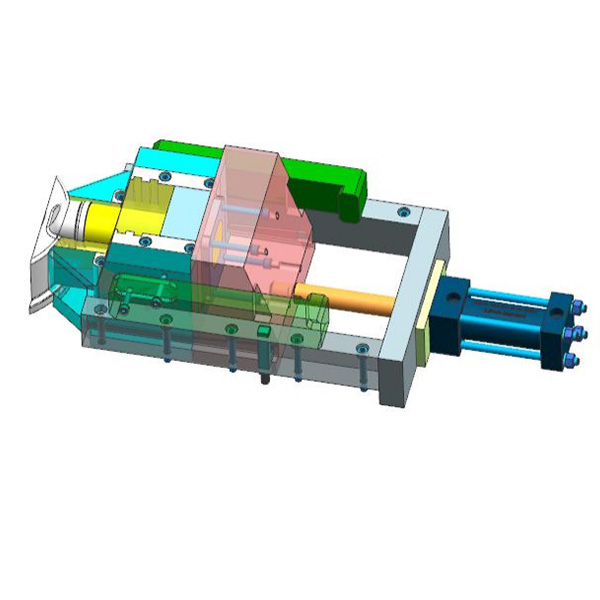

3. Presná výroba: Technológia CNC a EDM dosahuje presnosť na úrovni mikrónov

Fáza výroby foriem sa spolieha na vysoko presnú technológiu spracovania:

CNC obrábanie (CNC): vytvára jadro formy, dutinu a systém žľabu s toleranciami kontrolovanými v rozmedzí ±0,01 mm;

Elektroerozívne obrábanie (EDM): spracováva zložité geometrické tvary na zabezpečenie povrchovej úpravy;

Optimalizácia chladiaceho systému: Zabudovanie vysokoúčinných chladiacich kanálov do konštrukcie vstrekovacích foriem na plasty s cieľom skrátiť výrobné cykly.

4. Overenie testovacieho modelu: praktické testovanie a ladenie parametrov

Pred uvedením formy do výroby musí prejsť prísnym overovaním:

Fáza testovania modu: detekcia veľkosti súčiastok a povrchových defektov (ako sú napríklad zmrštené značky a preliačiny);

Ladenie procesu: Upravte vstrekovací tlak, teplotu a čas chladenia, aby ste vyriešili problém deformácie alebo nedostatočného plnenia;

Hromadná výroba spĺňa normy: Zabezpečte, aby forma spĺňala ciele priemyselného dizajnu a dosahovala mieru výťažnosti viac ako 95 %.

5. Údržba a modernizácia: Povinné kurzy na predĺženie životnosti formy

Pravidelná údržba je základom zabezpečenia ekonomického návrhu vstrekovacieho nástroja:

Čistenie a ochrana pred hrdzou: odstráňte zvyšky živice, aby ste predišli korózii;

Výmena opotrebovaných dielov: Pravidelne kontrolujte opotrebovateľné diely, ako sú bubienky, vodiace stĺpiky atď.;

Iteratívna modernizácia: prispôsobenie sa zmenám v dizajne produktu a integrácia do najnovších priemyselných trendov.

【Záver】

Od koncepčného návrhu až po hromadnú výrobu a údržbu sa vývoj foriem stal motorom efektívnych inovácií vo výrobnom priemysle vďaka integrácii troch pilierov: priemyselného dizajnu a vývoja, návrhu nástrojov na vstrekovanie foriem a návrhu foriem na vstrekovanie plastov. S prenikaním inteligentných technológií sa vývoj foriem v budúcnosti bude ďalej vyvíjať smerom k digitalizácii a rýchlej reakcii.