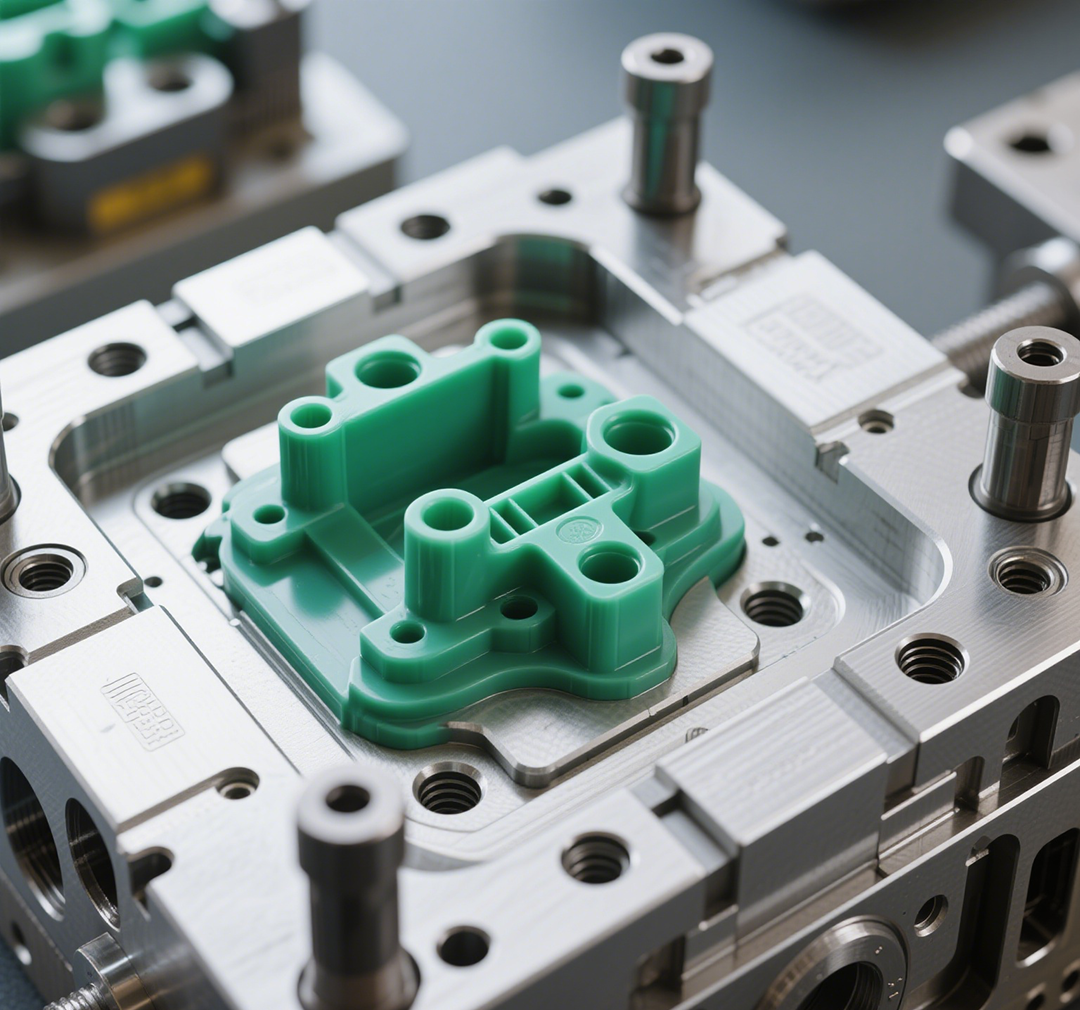

Koľko toho viete o piatich hlavných krokoch výrobného procesu plastových foriem? Výrobu plastových foriem možno zhruba rozdeliť do nasledujúcich krokov: I. Analýza procesu plastových výrobkov Pred návrhom plastovej formy musia konštruktéri dôkladne analyzovať a preštudovať, či plastové výrobky zodpovedajú princípom vstrekovania plastov. Je nevyhnutné dôkladne sa poradiť s konštruktérmi výrobkov, aby sa dosiahla dohoda. To zahŕňa diskusiu o aspektoch, ako je geometrický tvar, rozmerová presnosť a požiadavky na vzhľad plastových výrobkov, s cieľom vyhnúť sa zbytočnej zložitosti pri výrobe plastových foriem. II. Návrh konštrukcie plastovej formy Vysokokvalitná plastová forma si vyžaduje nielen vynikajúce spracovateľské vybavenie a kvalifikovaných pracovníkov na výrobu foriem, ale aj, čo je dôležité, dobrý návrh plastovej formy. Najmä pri zložitých plastových formách predstavuje kvalita návrhu viac ako 80 % celkovej kvality plastovej formy. Vynikajúci návrh plastovej formy má za cieľ minimalizovať náklady na spracovanie, zjednodušiť náročnosť spracovania a skrátiť čas spracovania a zároveň splniť požiadavky zákazníka. Na dosiahnutie tohto cieľa je potrebné nielen plne pochopiť potreby zákazníka, ale aj oboznámiť sa so vstrekovacími lismi, konštrukciami plastových foriem, technikami spracovania a spracovateľskými možnosťami samotnej továrne na formy. Preto, aby sa zvýšila úroveň návrhu plastových foriem, malo by sa urobiť nasledovné: 1. Pochopiť každý detail v návrhu každej plastovej formy a pochopiť funkciu každej časti plastovej formy. 2. Pri návrhu sa odvolávať na podobné predchádzajúce návrhy plastových foriem a oboznámiť sa so situáciami počas ich spracovania a výroby produktu, čerpať zo skúseností a ponaučení. 3. Lepšie pochopiť pracovný proces vstrekovacích lisov, aby sa prehĺbilo pochopenie vzťahu medzi plastovými formami a vstrekovacími strojmi. 4. Navštíviť továrne, aby sa pochopila technológia spracovania plastových výrobkov a rozpoznali sa charakteristiky a obmedzenia každého typu spracovania. 5. Oboznámiť sa s výsledkami testovania foriem a situáciami modifikácie foriem plastových foriem, ktoré navrhujete, a vyvodiť z nich ponaučenia. 6. Snažiť sa pri návrhu prijať predtým úspešné štruktúry plastových foriem. 7. Pochopiť vplyv vstrekovania plastových foriem na produkty. 8. Preskúmať niektoré špeciálne štruktúry plastových foriem a držať krok s najnovšími technológiami plastových foriem.

III. Určenie materiálov plastových foriem a výber štandardných dielov

Pri výbere materiálov pre plastové formy by sa okrem presnosti a kvality výrobkov mal vykonať aj správny výber v súlade so skutočnými možnosťami spracovania a tepelného spracovania vo výrobnom závode. Okrem toho, aby sa skrátil výrobný cyklus, je potrebné čo najviac využiť existujúce štandardné diely. IV. Spracovanie dielov a montáž plastových foriem Okrem optimálnej štruktúry a primeranej tolerancie v návrhu plastovej formy je spracovanie dielov a montáž plastových foriem kľúčová pre presnosť plastovej formy. Preto výber presnosti spracovania a metód spracovania zohráva dominantnú úlohu pri výrobe plastových foriem. Rozmerové chyby lisovaných plastových výrobkov pozostávajú najmä z nasledujúcich častí: 1. Výrobná chyba plastovej formy predstavuje približne 1/3. 2. Chyba spôsobená opotrebovaním plastovej formy predstavuje približne 1/6. 3. Chyba spôsobená nerovnomerným zmrštením lisovaných plastových dielov predstavuje približne 1/3. 4. Chyba vyplývajúca z nekonzistentnosti medzi vopred určeným zmrštením a skutočným zmrštením predstavuje približne 1/6. Celková chyba = (1)+(2)+(3)+(4) Preto, aby sa znížila chyba pri výrobe plastových foriem, mala by sa najprv zlepšiť presnosť spracovania. Pri použití CNC obrábacích strojov je tento problém dobre kontrolovaný. Okrem toho, aby sa predišlo chybám spôsobeným opotrebovaním a deformáciou plastových foriem, pri plastových formách s vysokými požiadavkami na presnosť a pri výrobe veľkých objemov by sa kľúčové časti, ako sú dutiny a jadrá, mali kaliť. Pri stredne veľkých a veľkých plastových formách by sa mala pri návrhu plastových foriem čo najviac použiť mozaiková štruktúra, aby sa ušetrili materiály a uľahčilo spracovanie a tepelné spracovanie. Na riešenie chýb spôsobených nerovnomerným zmršťovaním lisovaných plastových dielov a nekonzistentnosťou medzi vopred určeným zmršťovaním a skutočným zmršťovaním sa vo všeobecnosti ako výrobná tolerancia plastovej formy počas výroby volí 1/3 tolerancie výrobku. Účelom je ponechať väčšiu rezervu na nastavenie pre následný proces lisovania, aby sa zvládli chyby, ktoré sa vyskytnú počas procesu lisovania. V. Testovanie plastových foriem Od začiatku návrhu plastovej formy až po jej dokončenie montáže sa dokončí iba 70 % – 80 % celého výrobného procesu. Problémy, ako je chyba spôsobená nekonzistentnosťou medzi vopred určeným zmrštením a skutočným zmrštením, plynulosť vyberania z formy, chladiaci účinok a najmä vplyv veľkosti, polohy a tvaru otvoru na presnosť a vzhľad plastových výrobkov, sa musia overiť prostredníctvom testovania plastových foriem. Testovanie plastových foriem je preto nevyhnutným krokom na overenie, či je plastová forma kvalifikovaná, a na výber optimálneho procesu formovania.